В Щелкове функционирует современное серийное предприятие «Газпром СПКА», специализирующееся на производстве космических аппаратов. Хотя завод относительно молодой, его команда высококвалифицированных специалистов уже разработала и получила патент на универсальную космическую платформу для небольших серийных спутников. В настоящее время они работают над новой платформой для больших и средних спутников, включая аппараты для связи на геостационарной орбите.

Особенность предприятия заключается в том, что все производственные процессы осуществляются под одной крышей, что позволяет минимизировать затраты и сократить сроки производства. Ежегодно завод способен выпускать до четырех крупных и средних спутников или до ста мелких космических аппаратов, предназначенных для связи и дистанционного зондирования Земли.

Для испытаний космических аппаратов на предприятии используют самые передовые технологии. Инженер производства Центра сборки, интеграций и испытаний космической техники Виталий Юдин рассказал Щелковскому телевидению, как происходит полный цикл проверки космических аппаратов.

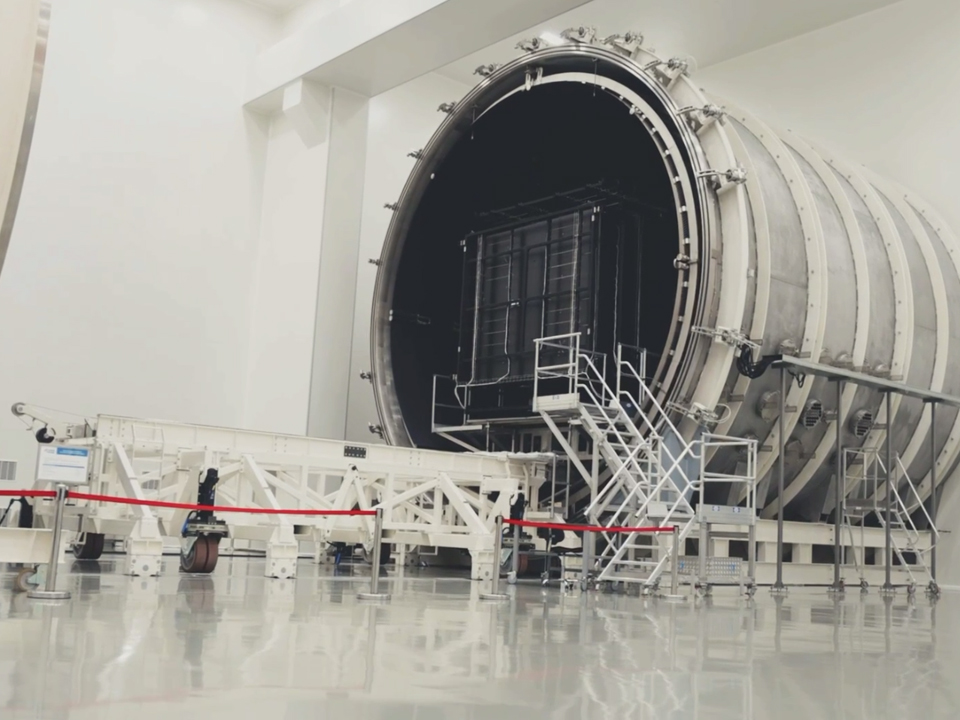

В космосе ошибки недопустимы, поэтому перед запуском спутника необходимо подвергнуть его испытаниям в условиях, максимально приближенных к условиям открытого пространства. Для этого на предприятии используются специальные испытательные стенды.

Наиболее впечатляющим из них является термовакуумная камера. Она способна имитировать эффект невесомости и воздействовать на спутник высокими и низкими температурами. Во время тестирования из камеры удаляют воздух, создавая вакуум, а затем используют жидкий азот для охлаждения стенок до температуры минус 196 градусов Цельсия. Внутри камеры установлены инфракрасные излучатели, которые создают тепловое воздействие, аналогичное солнечному излучению в открытом космосе.

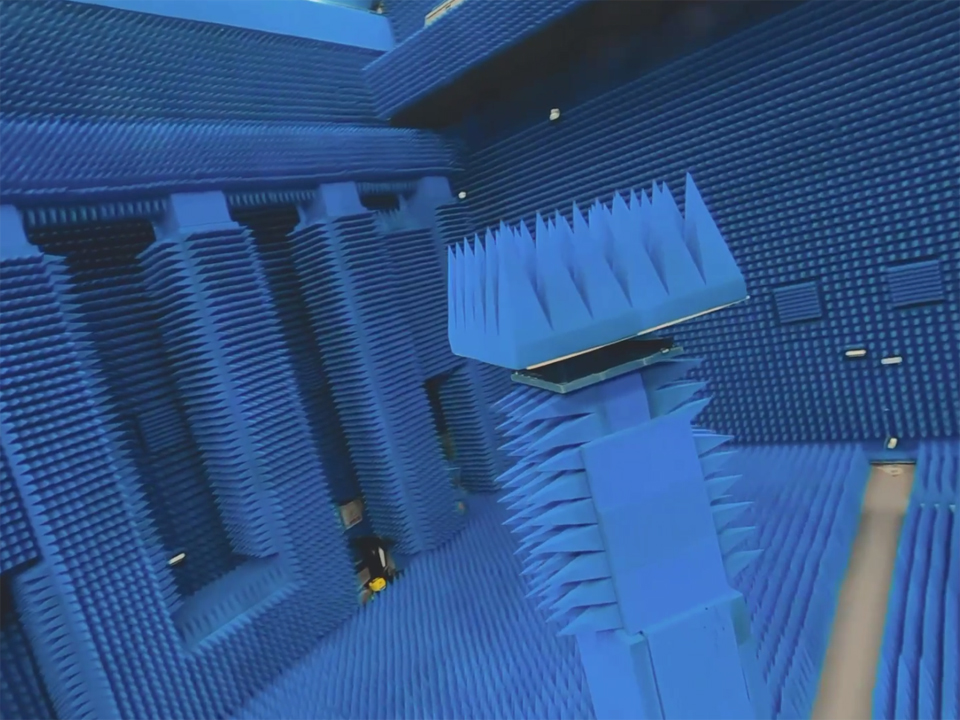

«Работа испытательных стендов контролируется в специализированных комнатах управления, в одной из которых мы сейчас находимся. Она контролирует работу безэховой камеры. Данное программное обеспечение позволяет нам снимать параметры в момент измерения, то есть мы видим всю сетку снятия параметров и потом формируется пересчет 3D-модель, как это будет работать в естественной среде», – пояснил в интервью Щелковскому телевидению Виталий Юдин.

Вибростенд предназначен для проведения механических тестов, оценивающих устойчивость космического аппарата к нагрузкам, возникающим при транспортировке, а также воздействию вибраций вдоль трех осей.

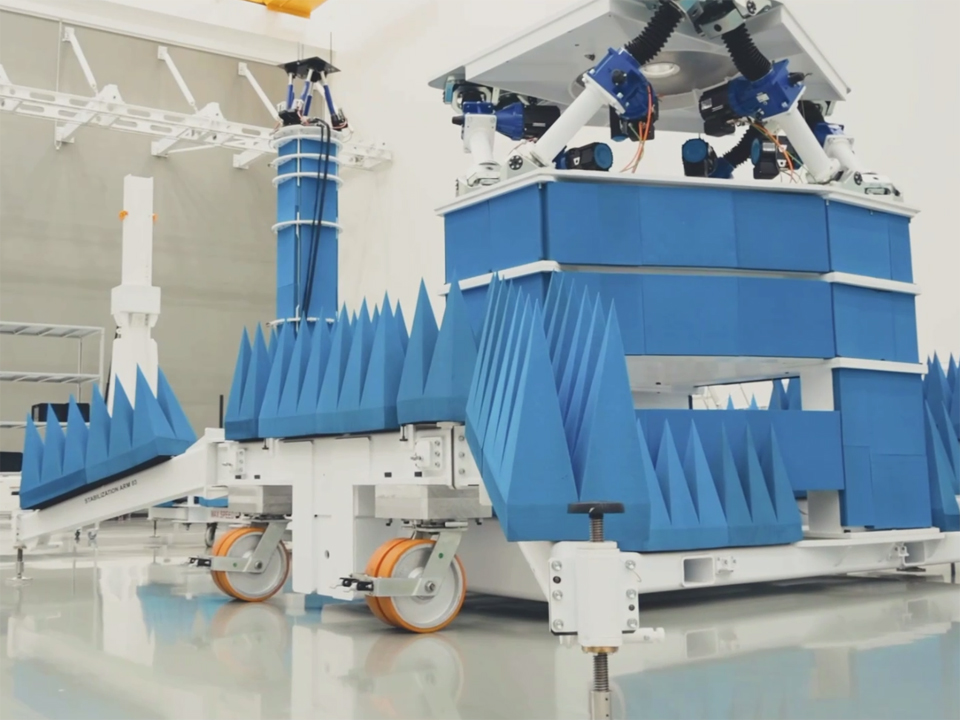

Еще одним значимым объектом является безэховая камера — специальное помещение, отделанное радиопоглощающим покрытием, создающее условия, близкие к космическому пространству. В этой камере тестируются радиосистемы спутника, проверяя их работоспособность. Такие испытания могут длиться целую рабочую смену.

«Здесь работает сканер ближнего поля, который позволяет проводить измерение антенн на коэффициент направленности и коэффициент усиления. Размеры данной камеры 24 на 22 метра, высота 17 метров. Таких габаритов камер очень немного в России», – отметил Виталий Юдин.

Акустическая камера предназначена для проверки устойчивости космического аппарата к нагрузкам, возникающим при взлете ракеты-носителя, воспроизводя звуковое давление до 153 децибел. Чтобы защитить здание завода и сотрудников от воздействия экстремально высокого уровня шума, камера оснащена специальными бетонными воротами, обеспечивающими надежную звукоизоляцию.

«В нашей отрасли очень важно обладать глубокими знаниями в области инженерии и космических аппаратов, быть стрессоустойчивым, грамотным и правильно определять, принимать верные решения, быть коммуникабельным, но и очень важно любить свою работу».

Ранее сообщалось, что студенты Щелковского колледжа побывали на щелковском производстве космических аппаратов.